ในบรรดาออกไซด์ที่ไม่ใช่ซิลิกา อะลูมินามีคุณสมบัติทางกลที่ดี ทนต่ออุณหภูมิสูง และทนต่อการกัดกร่อน ในขณะที่อะลูมินาที่มีรูพรุนปานกลาง (MA) มีขนาดรูพรุนที่ปรับได้ พื้นที่ผิวจำเพาะขนาดใหญ่ ปริมาตรรูพรุนขนาดใหญ่ และต้นทุนการผลิตต่ำ ซึ่งใช้กันอย่างแพร่หลายในการเร่งปฏิกิริยา การปล่อยยาที่ควบคุม การดูดซับ และสาขาอื่นๆ เช่น การแตกร้าว การแตกร้าวด้วยไฮโดร และการกำจัดซัลเฟอร์ของวัตถุดิบปิโตรเลียม อะลูมินาที่มีรูพรุนขนาดเล็กมักใช้ในอุตสาหกรรม แต่จะส่งผลโดยตรงต่อกิจกรรมของอะลูมินา อายุการใช้งาน และการคัดเลือกของตัวเร่งปฏิกิริยา ตัวอย่างเช่น ในกระบวนการฟอกไอเสียรถยนต์ สารมลพิษที่สะสมจากสารเติมแต่งน้ำมันเครื่องจะก่อตัวเป็นโค้ก ซึ่งจะนำไปสู่การอุดตันของรูพรุนของตัวเร่งปฏิกิริยา ส่งผลให้กิจกรรมของตัวเร่งปฏิกิริยาลดลง สารลดแรงตึงผิวสามารถใช้เพื่อปรับโครงสร้างของตัวพาอะลูมินาเพื่อสร้าง MA ปรับปรุงประสิทธิภาพการเร่งปฏิกิริยา

MA มีผลจำกัด และโลหะที่ใช้งานจะถูกทำให้ไม่ทำงานหลังจากการเผาที่อุณหภูมิสูง นอกจากนี้ หลังจากการเผาที่อุณหภูมิสูง โครงสร้างเมโสพรัสจะยุบตัว โครงกระดูก MA จะอยู่ในสถานะไม่มีรูปร่าง และความเป็นกรดบนพื้นผิวไม่สามารถตอบสนองความต้องการในด้านการทำงานได้ การบำบัดดัดแปลงมักจำเป็นเพื่อปรับปรุงกิจกรรมเร่งปฏิกิริยา ความเสถียรของโครงสร้างเมโสพรัส ความเสถียรทางความร้อนบนพื้นผิว และความเป็นกรดบนพื้นผิวของวัสดุ MA กลุ่มดัดแปลงทั่วไป ได้แก่ เฮเทอโรอะตอมของโลหะ (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr เป็นต้น) และออกไซด์ของโลหะ (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7 เป็นต้น) โหลดบนพื้นผิวของ MA หรือเจือปนในโครงกระดูก

การกำหนดค่าอิเล็กตรอนพิเศษของธาตุหายากทำให้สารประกอบของธาตุหายากมีคุณสมบัติทางแสง ไฟฟ้า และแม่เหล็กพิเศษ และใช้ในวัสดุเร่งปฏิกิริยา วัสดุโฟโตอิเล็กทริก วัสดุดูดซับ และวัสดุแม่เหล็ก วัสดุเมโสพรอสที่ดัดแปลงจากธาตุหายากสามารถปรับคุณสมบัติของกรด (ด่าง) เพิ่มช่องว่างออกซิเจน และสังเคราะห์ตัวเร่งปฏิกิริยาโลหะนาโนคริสตัลที่มีการกระจายสม่ำเสมอและระดับนาโนเมตรที่เสถียร วัสดุที่มีรูพรุนที่เหมาะสมและธาตุหายากสามารถปรับปรุงการกระจายตัวบนพื้นผิวของนาโนคริสตัลโลหะ และความเสถียรและความต้านทานการสะสมคาร์บอนของตัวเร่งปฏิกิริยา ในบทความนี้ จะแนะนำการดัดแปลงและการทำงานของธาตุหายากเพื่อปรับปรุงประสิทธิภาพของตัวเร่งปฏิกิริยา เสถียรภาพทางความร้อน ความจุในการกักเก็บออกซิเจน พื้นที่ผิวเฉพาะ และโครงสร้างรูพรุน

1. การเตรียมตัวก่อนเข้าโรงเรียน

1.1 การเตรียมสารพาหะอะลูมินา

วิธีการเตรียมสารพาหะอะลูมินาจะกำหนดการกระจายโครงสร้างรูพรุน และวิธีการเตรียมทั่วไป ได้แก่ วิธีการขจัดน้ำแบบซูโดโบเอไมต์ (PB) และวิธีโซลเจล Calvet เสนอซูโดโบเอไมต์ (PB) เป็นครั้งแรก และ H+ ส่งเสริมให้เกิดการเปปไทเซชันเพื่อให้ได้ PB แบบคอลลอยด์ γ-AlOOH ที่มีน้ำระหว่างชั้น ซึ่งถูกเผาและทำให้แห้งที่อุณหภูมิสูงเพื่อสร้างอะลูมินา โดยมักแบ่งตามวัตถุดิบที่แตกต่างกันเป็นวิธีการตกตะกอน วิธีการคาร์บอไนเซชัน และวิธีการไฮโดรไลซิสอะลูมิเนียมด้วยแอลกอฮอล์ ความสามารถในการละลายแบบคอลลอยด์ของ PB ได้รับผลกระทบจากความเป็นผลึก และจะปรับให้เหมาะสมเมื่อความเป็นผลึกเพิ่มขึ้น และยังได้รับผลกระทบจากพารามิเตอร์กระบวนการทำงานอีกด้วย

PB มักเตรียมโดยวิธีการตกตะกอน โดยเติมด่างลงในสารละลายอะลูมิเนต หรือเติมกรดลงในสารละลายอะลูมิเนตแล้วตกตะกอนเพื่อให้ได้อะลูมินาไฮเดรต (การตกตะกอนด้วยด่าง) หรือเติมกรดลงในการตกตะกอนอะลูมิเนตเพื่อให้ได้อะลูมินาโมโนไฮเดรต จากนั้นจึงล้าง อบแห้ง และเผาเพื่อให้ได้ PB วิธีการตกตะกอนนั้นใช้งานง่ายและมีต้นทุนต่ำ ซึ่งมักใช้ในการผลิตทางอุตสาหกรรม แต่ได้รับอิทธิพลจากหลายปัจจัย (ค่า pH ของสารละลาย ความเข้มข้น อุณหภูมิ เป็นต้น) และเงื่อนไขในการรับอนุภาคที่มีการกระจายตัวที่ดีขึ้นนั้นเข้มงวดมาก ในวิธีการคาร์บอไนเซชัน Al(OH)3 จะได้มาจากปฏิกิริยาของ CO2 และ NaAlO2 และจะได้ PB หลังจากการบ่ม วิธีนี้มีข้อดีคือใช้งานง่าย คุณภาพผลิตภัณฑ์สูง ไม่มีมลพิษ และต้นทุนต่ำ และสามารถเตรียมอะลูมินาที่มีกิจกรรมเร่งปฏิกิริยาสูง ทนต่อการกัดกร่อนได้ดี และพื้นที่ผิวจำเพาะสูงด้วยการลงทุนต่ำและผลตอบแทนสูง วิธีการไฮโดรไลซิสอะลูมิเนียมอัลคอกไซด์มักใช้ในการเตรียม PB ที่มีความบริสุทธิ์สูง อะลูมิเนียมอัลคอกไซด์ถูกไฮโดรไลซ์เพื่อสร้างอะลูมิเนียมออกไซด์โมโนไฮเดรต จากนั้นจึงทำการบำบัดเพื่อให้ได้ PB ที่มีความบริสุทธิ์สูง ซึ่งมีผลึกที่ดี ขนาดอนุภาคสม่ำเสมอ การกระจายขนาดรูพรุนที่เข้มข้น และความสมบูรณ์ของอนุภาคทรงกลมสูง อย่างไรก็ตาม กระบวนการนี้มีความซับซ้อน และยากต่อการกู้คืนเนื่องจากการใช้ตัวทำละลายอินทรีย์ที่เป็นพิษบางชนิด

นอกจากนี้ เกลืออนินทรีย์หรือสารประกอบอินทรีย์ของโลหะมักใช้ในการเตรียมสารตั้งต้นของอะลูมินาด้วยวิธีโซลเจล และเติมน้ำบริสุทธิ์หรือตัวทำละลายอินทรีย์เพื่อเตรียมสารละลายเพื่อสร้างโซล จากนั้นจึงทำให้เป็นเจล อบแห้ง และคั่ว ปัจจุบัน กระบวนการเตรียมอะลูมินายังคงได้รับการปรับปรุงบนพื้นฐานของวิธีการขจัดน้ำ PB และวิธีการคาร์บอไนเซชันได้กลายเป็นวิธีหลักในการผลิตอะลูมินาในอุตสาหกรรมเนื่องจากประหยัดและปกป้องสิ่งแวดล้อม อะลูมินาที่เตรียมด้วยวิธีโซลเจลได้รับความสนใจอย่างมากเนื่องจากการกระจายขนาดรูพรุนที่สม่ำเสมอมากขึ้น ซึ่งเป็นวิธีที่มีศักยภาพ แต่จำเป็นต้องมีการปรับปรุงเพื่อให้สามารถนำไปใช้ในอุตสาหกรรมได้

1.2 การเตรียม MA

อะลูมินาทั่วไปไม่สามารถตอบสนองความต้องการด้านการทำงานได้ จึงจำเป็นต้องเตรียม MA ประสิทธิภาพสูง วิธีการสังเคราะห์โดยทั่วไปได้แก่ วิธีการหล่อแบบนาโนโดยใช้แม่พิมพ์คาร์บอนเป็นแม่แบบแข็ง การสังเคราะห์ SDA: กระบวนการประกอบตัวเองเหนี่ยวนำด้วยการระเหย (EISA) เมื่อมีแม่แบบอ่อน เช่น SDA และสารลดแรงตึงผิวชนิดประจุบวก ประจุลบ หรือไม่มีประจุอื่นๆ

1.2.1 กระบวนการ EISA

เทมเพลตแบบอ่อนใช้ในสภาวะที่เป็นกรด ซึ่งหลีกเลี่ยงกระบวนการที่ซับซ้อนและใช้เวลานานของวิธีเมมเบรนแบบแข็ง และสามารถปรับรูรับแสงได้อย่างต่อเนื่อง การเตรียม MA โดยใช้ EISA ได้รับความสนใจอย่างมากเนื่องจากหาได้ง่ายและสามารถทำซ้ำได้ สามารถเตรียมโครงสร้างเมโสพรอสที่แตกต่างกันได้ ขนาดรูพรุนของ MA สามารถปรับได้ โดยการเปลี่ยนความยาวของโซ่ไฮโดรโฟบิกของสารลดแรงตึงผิว หรือปรับอัตราส่วนโมลาร์ของตัวเร่งปฏิกิริยาไฮโดรไลซิสต่อสารตั้งต้นอะลูมิเนียมในสารละลาย ดังนั้น EISA ซึ่งเรียกอีกอย่างว่าวิธีโซลเจลสังเคราะห์และดัดแปลง MA พื้นที่ผิวสูงแบบขั้นตอนเดียว และอะลูมินาที่มีรูพรุนระดับเมโส (OMA) จึงถูกนำไปใช้กับเทมเพลตอ่อนต่างๆ เช่น P123, F127, ไตรเอทาโนลามีน (ชา) เป็นต้น EISA สามารถแทนที่กระบวนการประกอบร่วมกันของสารตั้งต้นออร์กาโนอะลูมิเนียม เช่น อะลูมิเนียมอัลคอกไซด์และเทมเพลตสารลดแรงตึงผิว โดยทั่วไปคือ อะลูมิเนียมไอโซโพรพอกไซด์และ P123 เพื่อให้ได้วัสดุที่มีรูพรุนระดับเมโส การพัฒนาขั้นตอน EISA ให้ประสบความสำเร็จนั้นต้องปรับจลนพลศาสตร์ของการไฮโดรไลซิสและการควบแน่นอย่างแม่นยำเพื่อให้ได้โซลที่เสถียร และให้สามารถพัฒนาเมโสเฟสที่เกิดจากไมเซลล์ของสารลดแรงตึงผิวในโซลได้

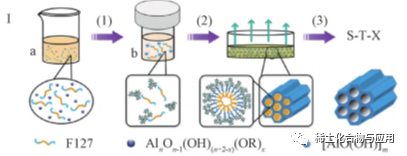

ในกระบวนการ EISA การใช้ตัวทำละลายที่ไม่ใช่น้ำ (เช่น เอธานอล) และสารเชิงซ้อนอินทรีย์สามารถชะลออัตราการไฮโดรไลซิสและการควบแน่นของสารตั้งต้นออร์แกโนอะลูมิเนียมได้อย่างมีประสิทธิภาพ และกระตุ้นให้เกิดการประกอบตัวเองของวัสดุ OMA เช่น Al(OR)3 และอะลูมิเนียมไอโซโพรพอกไซด์ อย่างไรก็ตาม ในตัวทำละลายระเหยที่ไม่ใช่น้ำ แม่แบบของสารลดแรงตึงผิวมักจะสูญเสียคุณสมบัติชอบน้ำ/ไม่ชอบน้ำ นอกจากนี้ เนื่องจากการไฮโดรไลซิสและการควบแน่นหลายชั้นที่ล่าช้า ผลิตภัณฑ์ตัวกลางจึงมีกลุ่มไม่ชอบน้ำ ซึ่งทำให้โต้ตอบกับแม่แบบของสารลดแรงตึงผิวได้ยาก การประกอบตัวเองของแม่แบบและอะลูมิเนียมจะเกิดขึ้นได้ก็ต่อเมื่อความเข้มข้นของสารลดแรงตึงผิวและระดับของการไฮโดรไลซิสและการควบแน่นหลายชั้นของอะลูมิเนียมค่อยๆ เพิ่มขึ้นในกระบวนการระเหยตัวทำละลายเท่านั้น ดังนั้น พารามิเตอร์ต่างๆ มากมายที่ส่งผลต่อเงื่อนไขการระเหยของตัวทำละลาย และปฏิกิริยาไฮโดรไลซิสและการควบแน่นของสารตั้งต้น เช่น อุณหภูมิ ความชื้นสัมพัทธ์ ตัวเร่งปฏิกิริยา อัตราการระเหยของตัวทำละลาย เป็นต้น จะส่งผลต่อโครงสร้างการประกอบขั้นสุดท้าย ดังที่แสดงในรูปที่ 1 วัสดุ OMA ที่มีเสถียรภาพทางความร้อนสูงและประสิทธิภาพการเร่งปฏิกิริยาสูงนั้นสังเคราะห์ขึ้นโดยการประกอบตัวเองด้วยความร้อนด้วยตัวทำละลาย (SA-EISA) การบำบัดด้วยความร้อนด้วยตัวทำละลายส่งเสริมการไฮโดรไลซิสของสารตั้งต้นอะลูมิเนียมอย่างสมบูรณ์เพื่อสร้างกลุ่มไฮดรอกซิลอะลูมิเนียมคลัสเตอร์ขนาดเล็ก ซึ่งช่วยเพิ่มปฏิสัมพันธ์ระหว่างสารลดแรงตึงผิวและอะลูมิเนียม เมโซเฟสหกเหลี่ยมสองมิติถูกสร้างขึ้นในกระบวนการ EISA และเผาที่อุณหภูมิ 400℃ เพื่อสร้างวัสดุ OMA ในกระบวนการ EISA แบบดั้งเดิม กระบวนการระเหยจะมาพร้อมกับการไฮโดรไลซิสของสารตั้งต้นออร์แกโนอะลูมิเนียม ดังนั้น เงื่อนไขการระเหยจึงมีอิทธิพลสำคัญต่อปฏิกิริยาและโครงสร้างขั้นสุดท้ายของ OMA ขั้นตอนการบำบัดด้วยความร้อนด้วยตัวทำละลายจะส่งเสริมการไฮโดรไลซิสของสารตั้งต้นอะลูมิเนียมอย่างสมบูรณ์และผลิตกลุ่มไฮดรอกซิลอะลูมิเนียมที่ควบแน่นบางส่วน OMA เกิดขึ้นภายใต้สภาวะการระเหยที่หลากหลาย เมื่อเปรียบเทียบกับ MA ที่เตรียมโดยวิธี EISA แบบดั้งเดิม OMA ที่เตรียมโดยวิธี SA-EISA จะมีปริมาตรรูพรุนที่สูงกว่า พื้นที่ผิวจำเพาะที่ดีกว่า และเสถียรภาพทางความร้อนที่ดีกว่า ในอนาคต วิธี EISA สามารถนำมาใช้ในการเตรียม MA ที่มีรูพรุนขนาดใหญ่พิเศษด้วยอัตราการแปลงที่สูงและการคัดเลือกที่ยอดเยี่ยมโดยไม่ต้องใช้ตัวแทนการคว้าน

รูปที่ 1 แผนผังขั้นตอนการทำงานของวิธี SA-EISA สำหรับการสังเคราะห์วัสดุ OMA

1.2.2 กระบวนการอื่นๆ

การเตรียม MA แบบเดิมต้องควบคุมพารามิเตอร์การสังเคราะห์อย่างแม่นยำเพื่อให้ได้โครงสร้างเมโสพรอสที่ชัดเจน และการกำจัดวัสดุแม่แบบก็เป็นเรื่องท้าทายเช่นกัน ซึ่งทำให้กระบวนการสังเคราะห์มีความซับซ้อน ปัจจุบัน มีเอกสารจำนวนมากที่รายงานการสังเคราะห์ MA ด้วยแม่แบบที่แตกต่างกัน ในช่วงไม่กี่ปีที่ผ่านมา การวิจัยเน้นไปที่การสังเคราะห์ MA ด้วยกลูโคส ซูโครส และแป้งเป็นแม่แบบโดยอะลูมิเนียมไอโซโพรพอกไซด์ในสารละลายน้ำ วัสดุ MA เหล่านี้ส่วนใหญ่สังเคราะห์จากอะลูมิเนียมไนเตรต ซัลเฟต และอัลคอกไซด์เป็นแหล่งของอะลูมิเนียม MA CTAB ยังสามารถได้รับโดยการปรับเปลี่ยน PB โดยตรงเป็นแหล่งของอะลูมิเนียม MA ที่มีคุณสมบัติโครงสร้างที่แตกต่างกัน เช่น Al2O3)-1, Al2O3)-2 และ al2o3 และมีเสถียรภาพทางความร้อนที่ดี การเติมสารลดแรงตึงผิวจะไม่เปลี่ยนโครงสร้างผลึกโดยธรรมชาติของ PB แต่จะเปลี่ยนโหมดการเรียงซ้อนของอนุภาค นอกจากนี้ การก่อตัวของ Al2O3-3 เกิดขึ้นจากการยึดเกาะของอนุภาคนาโนที่เสถียรด้วย PEG ตัวทำละลายอินทรีย์หรือการรวมตัวกันรอบ ๆ PEG อย่างไรก็ตาม การกระจายขนาดรูพรุนของ Al2O3-1 นั้นแคบมาก นอกจากนี้ ตัวเร่งปฏิกิริยาที่ใช้แพลเลเดียมเป็นฐานยังเตรียมโดยใช้ MA สังเคราะห์เป็นตัวพา ในปฏิกิริยาการเผาไหม้มีเทน ตัวเร่งปฏิกิริยาที่รองรับด้วย Al2O3-3 แสดงให้เห็นถึงประสิทธิภาพการเร่งปฏิกิริยาที่ดี

เป็นครั้งแรกที่ MA ที่มีการกระจายขนาดรูพรุนค่อนข้างแคบถูกเตรียมโดยใช้ตะกรันดำอะลูมิเนียมราคาถูกและอุดมด้วยอะลูมิเนียม ABD กระบวนการผลิตรวมถึงกระบวนการสกัดที่อุณหภูมิต่ำและความดันปกติ อนุภาคของแข็งที่เหลืออยู่ในกระบวนการสกัดจะไม่ก่อให้เกิดมลภาวะต่อสิ่งแวดล้อม และสามารถกองรวมกันโดยมีความเสี่ยงต่ำหรือนำกลับมาใช้ใหม่เป็นสารตัวเติมหรือมวลรวมในงานคอนกรีต พื้นที่ผิวเฉพาะของ MA ที่สังเคราะห์คือ 123~162m2/g การกระจายขนาดรูพรุนแคบ รัศมีจุดสูงสุดคือ 5.3nm และรูพรุนคือ 0.37 cm3/g วัสดุมีขนาดนาโนและขนาดผลึกประมาณ 11nm การสังเคราะห์โซลิดสเตตเป็นกระบวนการใหม่ในการสังเคราะห์ MA ซึ่งสามารถใช้ในการผลิตสารดูดซับสารเคมีกัมมันตรังสีสำหรับใช้ทางคลินิก วัตถุดิบอะลูมิเนียมคลอไรด์ แอมโมเนียมคาร์บอเนต และกลูโคสถูกผสมกันในอัตราส่วนโมลาร์ 1: 1.5: 1.5 และสังเคราะห์ MA โดยปฏิกิริยาเคมีเชิงกลไกของสถานะของแข็งใหม่ โดยการทำให้ 131I เข้มข้นในอุปกรณ์แบตเตอรี่ความร้อน ผลผลิตทั้งหมดของ 131I หลังจากทำให้เข้มข้นคือ 90% และสารละลาย 131I[NaI] ที่ได้จะมีความเข้มข้นของสารกัมมันตรังสีสูง (1.7TBq/mL) จึงทำให้สามารถใช้แคปซูล 131I[NaI] ปริมาณมากสำหรับการรักษามะเร็งต่อมไทรอยด์ได้

โดยสรุป ในอนาคต เทมเพลตโมเลกุลขนาดเล็กสามารถพัฒนาเพื่อสร้างโครงสร้างรูพรุนที่มีลำดับหลายระดับ ปรับโครงสร้าง สัณฐานวิทยา และคุณสมบัติทางเคมีของพื้นผิวของวัสดุได้อย่างมีประสิทธิภาพ และสร้างพื้นที่ผิวขนาดใหญ่และเวิร์มโฮลที่มีลำดับ MA สำรวจเทมเพลตราคาถูกและแหล่งอะลูมิเนียม ปรับกระบวนการสังเคราะห์ให้เหมาะสม ชี้แจงกลไกการสังเคราะห์ และแนะนำกระบวนการ

วิธีการดัดแปลง 2 MA

วิธีการกระจายส่วนประกอบที่ใช้งานอย่างสม่ำเสมอบนตัวพา MA ได้แก่ การชุบ การสังเคราะห์ในสถานะ การตกตะกอน การแลกเปลี่ยนไอออน การผสมทางกลและการหลอม โดยสองวิธีแรกเป็นวิธีที่ใช้กันทั่วไปมากที่สุด

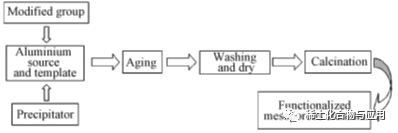

2.1 วิธีการสังเคราะห์ในสถานที่

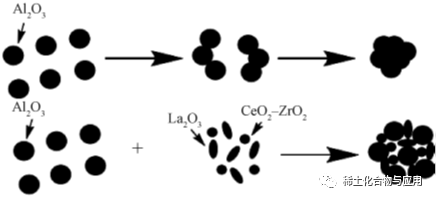

กลุ่มที่ใช้ในการปรับเปลี่ยนการทำงานจะถูกเพิ่มในกระบวนการเตรียม MA เพื่อปรับเปลี่ยนและทำให้โครงกระดูกของวัสดุมีความเสถียรและปรับปรุงประสิทธิภาพการเร่งปฏิกิริยา กระบวนการดังกล่าวแสดงไว้ในรูปที่ 2 Liu et al. สังเคราะห์ Ni/Mo-Al2O3 ในแหล่งกำเนิดโดยใช้ P123 เป็นแม่แบบ ทั้ง Ni และ Mo ถูกกระจายในช่อง MA ตามลำดับ โดยไม่ทำลายโครงสร้างเมโสพรอสของ MA และประสิทธิภาพการเร่งปฏิกิริยาได้รับการปรับปรุงอย่างเห็นได้ชัด การใช้กรรมวิธีการเจริญเติบโตในแหล่งกำเนิดบนสารตั้งต้นแกมมา-อัล2โอ3 ที่สังเคราะห์ เมื่อเปรียบเทียบกับ γ-Al2O3 แล้ว MnO2-Al2O3 มีพื้นที่ผิวจำเพาะ BET และปริมาตรรูพรุนที่ใหญ่กว่า และมีโครงสร้างเมโสพรอสแบบไบโมดัลที่มีการกระจายขนาดรูพรุนที่แคบ MnO2-Al2O3 มีอัตราการดูดซับที่รวดเร็วและประสิทธิภาพสูงสำหรับ F- และมีช่วงการใช้งาน pH ที่กว้าง (pH=4~10) ซึ่งเหมาะสำหรับเงื่อนไขการใช้งานทางอุตสาหกรรมในทางปฏิบัติ ประสิทธิภาพในการรีไซเคิลของ MnO2-Al2O3 ดีกว่าของ γ-Al2O เสถียรภาพของโครงสร้างยังต้องได้รับการปรับให้เหมาะสมยิ่งขึ้น สรุปได้ว่า วัสดุที่ดัดแปลง MA ที่ได้จากการสังเคราะห์ในแหล่งนั้นมีโครงสร้างที่ดี มีปฏิสัมพันธ์ที่แข็งแกร่งระหว่างกลุ่มและตัวพาอะลูมินา มีการรวมกันที่แน่นหนา มีปริมาณวัสดุมาก และไม่ง่ายที่จะทำให้เกิดการหลุดร่วงของส่วนประกอบที่ใช้งานในกระบวนการปฏิกิริยาเร่งปฏิกิริยา และประสิทธิภาพในการเร่งปฏิกิริยายังได้รับการปรับปรุงอย่างมีนัยสำคัญ

รูปที่ 2 การเตรียม MA ที่มีฟังก์ชันโดยการสังเคราะห์ในสถานะ

2.2 วิธีการชุบ

การจุ่ม MA ที่เตรียมไว้ลงในกลุ่มที่ดัดแปลงแล้ว และการได้รับวัสดุ MA ที่ดัดแปลงแล้วหลังจากการบำบัด เพื่อให้สามารถรับรู้ถึงผลของการเร่งปฏิกิริยา การดูดซับ และอื่นๆ Cai และคณะได้เตรียม MA จาก P123 โดยวิธีโซลเจล และแช่ไว้ในสารละลายเอธานอลและเตตระเอทิลีนเพนตามีน เพื่อให้ได้วัสดุ MA ที่ดัดแปลงด้วยอะมิโนที่มีประสิทธิภาพในการดูดซับสูง นอกจากนี้ Belkacemi และคณะได้จุ่มลงในสารละลาย ZnCl2 ด้วยกระบวนการเดียวกัน เพื่อให้ได้วัสดุ MA ที่ดัดแปลงด้วยการเจือสังกะสีตามสั่ง พื้นที่ผิวจำเพาะและปริมาตรรูพรุนคือ 394m2/g และ 0.55 cm3/g ตามลำดับ เมื่อเปรียบเทียบกับวิธีการสังเคราะห์ในแหล่ง วิธีการชุบจะมีการกระจายตัวขององค์ประกอบที่ดีกว่า โครงสร้างเมโสพรอสที่เสถียร และประสิทธิภาพในการดูดซับที่ดี แต่แรงโต้ตอบระหว่างส่วนประกอบที่ใช้งานและตัวพาอะลูมินาจะอ่อน และกิจกรรมเร่งปฏิกิริยาจะถูกรบกวนได้ง่ายจากปัจจัยภายนอก

ความก้าวหน้าในการทำงาน 3 ประการ

การสังเคราะห์แร่ธาตุหายากที่มีคุณสมบัติพิเศษเป็นแนวโน้มการพัฒนาในอนาคต ปัจจุบันมีวิธีการสังเคราะห์หลายวิธี พารามิเตอร์กระบวนการมีผลต่อประสิทธิภาพของแร่ธาตุหายาก พื้นที่ผิวจำเพาะ ปริมาตรรูพรุน และเส้นผ่านศูนย์กลางรูพรุนของแร่ธาตุหายากสามารถปรับได้ตามประเภทเทมเพลตและองค์ประกอบของสารตั้งต้นอลูมิเนียม อุณหภูมิการเผาและความเข้มข้นของเทมเพลตโพลิเมอร์มีผลต่อพื้นที่ผิวจำเพาะและปริมาตรรูพรุนของแร่ธาตุหายาก ซูซูกิและยามาอุจิพบว่าอุณหภูมิการเผาเพิ่มขึ้นจาก 500℃ เป็น 900℃ สามารถเพิ่มรูรับแสงได้และพื้นที่ผิวลดลง นอกจากนี้ การบำบัดด้วยการดัดแปลงแร่ธาตุหายากยังช่วยปรับปรุงกิจกรรม ความเสถียรทางความร้อนของพื้นผิว ความเสถียรของโครงสร้าง และความเป็นกรดของพื้นผิวของวัสดุแร่ธาตุหายากในกระบวนการเร่งปฏิกิริยา และตอบสนองการพัฒนาฟังก์ชันของแร่ธาตุหายาก

3.1 ตัวดูดซับการดีฟลูออไรเนชัน

ฟลูออรีนในน้ำดื่มในประเทศจีนเป็นอันตรายร้ายแรง นอกจากนี้ การเพิ่มขึ้นของปริมาณฟลูออรีนในสารละลายสังกะสีซัลเฟตในอุตสาหกรรมจะนำไปสู่การกัดกร่อนของแผ่นอิเล็กโทรด สภาพแวดล้อมในการทำงานเสื่อมลง คุณภาพของสังกะสีไฟฟ้าลดลง และปริมาณน้ำรีไซเคิลในระบบการผลิตกรดและกระบวนการอิเล็กโทรไลซิสของก๊าซไอเสียจากเตาเผาฟลูอิไดซ์เบดลดลง ปัจจุบัน วิธีการดูดซับเป็นวิธีการที่น่าสนใจที่สุดในบรรดาวิธีการทั่วไปในการกำจัดฟลูออไรด์แบบเปียก อย่างไรก็ตาม มีข้อบกพร่องบางประการ เช่น ความสามารถในการดูดซับต่ำ ช่วง pH ที่มีอยู่แคบ มลพิษทุติยภูมิ และอื่นๆ ถ่านกัมมันต์ อะลูมินาอสัณฐาน อะลูมินาที่ถูกกระตุ้น และตัวดูดซับอื่นๆ ถูกนำมาใช้เพื่อขจัดฟลูออไรด์ออกจากน้ำ แต่ต้นทุนของตัวดูดซับนั้นสูง และความสามารถในการดูดซับของ F ในสารละลายที่เป็นกลางหรือความเข้มข้นสูงนั้นต่ำ อะลูมินาที่ถูกกระตุ้นได้กลายเป็นตัวดูดซับที่ได้รับการศึกษาอย่างแพร่หลายที่สุดสำหรับการกำจัดฟลูออไรด์ เนื่องจากมีความสัมพันธ์สูงและมีความจำเพาะต่อฟลูออไรด์ที่ค่า pH เป็นกลาง แต่ถูกจำกัดด้วยความสามารถในการดูดซับของฟลูออไรด์ที่ไม่ดี และเมื่อ pH <6 เท่านั้นจึงจะมีประสิทธิภาพการดูดซับฟลูออไรด์ที่ดีได้ MA ได้รับความสนใจอย่างกว้างขวางในการควบคุมมลพิษทางสิ่งแวดล้อม เนื่องจากมีพื้นที่ผิวจำเพาะขนาดใหญ่ เอฟเฟกต์ขนาดรูพรุนที่ไม่เหมือนใคร ประสิทธิภาพกรด-เบส ความเสถียรทางความร้อนและเชิงกล Kundu et al. ได้เตรียม MA ที่มีความสามารถในการดูดซับฟลูออรีนสูงสุดที่ 62.5 มก./ก. ความสามารถในการดูดซับฟลูออรีนของ MA ได้รับอิทธิพลอย่างมากจากลักษณะโครงสร้าง เช่น พื้นที่ผิวจำเพาะ กลุ่มฟังก์ชันพื้นผิว ขนาดรูพรุน และขนาดรูพรุนทั้งหมด การปรับโครงสร้างและประสิทธิภาพของ MA ถือเป็นวิธีสำคัญในการปรับปรุงประสิทธิภาพการดูดซับ

เนื่องจากกรดแข็งของ La และเบสแข็งของฟลูออรีน จึงมีความสัมพันธ์ที่แข็งแกร่งระหว่าง La และไอออนฟลูออรีน ในช่วงไม่กี่ปีที่ผ่านมา มีการศึกษาบางกรณีพบว่า La เป็นตัวปรับเปลี่ยนสามารถเพิ่มความสามารถในการดูดซับฟลูออไรด์ได้ อย่างไรก็ตาม เนื่องจากความเสถียรของโครงสร้างต่ำของตัวดูดซับธาตุหายาก จึงมีธาตุหายากรั่วไหลลงในสารละลายมากขึ้น ส่งผลให้เกิดมลพิษทางน้ำรองและเป็นอันตรายต่อสุขภาพของมนุษย์ ในทางกลับกัน ความเข้มข้นสูงของอะลูมิเนียมในสภาพแวดล้อมทางน้ำเป็นพิษอย่างหนึ่งต่อสุขภาพของมนุษย์ ดังนั้น จึงจำเป็นต้องเตรียมตัวดูดซับแบบผสมชนิดหนึ่งที่มีเสถียรภาพดีและไม่มีการรั่วซึมหรือมีการรั่วซึมของธาตุอื่นๆ น้อยลงในกระบวนการกำจัดฟลูออรีน MA ที่ดัดแปลงโดย La และ Ce เตรียมโดยวิธีการชุบ (La/MA และ Ce/MA) ออกไซด์ของธาตุหายากถูกโหลดลงบนพื้นผิว MA ได้สำเร็จเป็นครั้งแรก ซึ่งมีประสิทธิภาพการกำจัดฟลูออไรด์ที่สูงขึ้น กลไกหลักของการกำจัดฟลูออรีนคือการดูดซับไฟฟ้าสถิตและการดูดซับทางเคมี การดึงดูดอิเล็กตรอนของประจุบวกบนพื้นผิวและปฏิกิริยาแลกเปลี่ยนลิแกนด์รวมกับไฮดรอกซิลบนพื้นผิว กลุ่มฟังก์ชันไฮดรอกซิลบนพื้นผิวตัวดูดซับสร้างพันธะไฮโดรเจนกับ F- การดัดแปลงของ La และ Ce ช่วยเพิ่มความสามารถในการดูดซับของฟลูออรีน La/MA มีไซต์การดูดซับไฮดรอกซิลมากขึ้น และความสามารถในการดูดซับของ F อยู่ในลำดับของ La/MA>Ce/MA>MA เมื่อความเข้มข้นเริ่มต้นเพิ่มขึ้น ความสามารถในการดูดซับของฟลูออรีนจะเพิ่มขึ้น ผลการดูดซับจะดีที่สุดเมื่อ pH อยู่ที่ 5~9 และกระบวนการดูดซับของฟลูออรีนสอดคล้องกับแบบจำลองการดูดซับแบบไอโซเทอร์มอลของแลงเมียร์ นอกจากนี้ สิ่งเจือปนของไอออนซัลเฟตในอะลูมินายังส่งผลต่อคุณภาพของตัวอย่างได้อย่างมีนัยสำคัญอีกด้วย แม้ว่าจะมีการทำการวิจัยที่เกี่ยวข้องกับอะลูมินาที่ดัดแปลงด้วยแร่ธาตุหายากแล้ว แต่การวิจัยส่วนใหญ่จะมุ่งเน้นไปที่กระบวนการของสารดูดซับ ซึ่งยากต่อการนำไปใช้ในอุตสาหกรรม ในอนาคต เราสามารถศึกษาเกี่ยวกับกลไกการแยกตัวของสารประกอบฟลูออรีนในสารละลายสังกะสีซัลเฟตและลักษณะการเคลื่อนตัวของไอออนฟลูออรีน ได้รับสารดูดซับไอออนฟลูออรีนที่มีประสิทธิภาพ ต้นทุนต่ำ และหมุนเวียนได้สำหรับการดีฟลูออไรด์ของสารละลายสังกะสีซัลเฟตในระบบไฮโดรเมทัลลูร์จีสังกะสี และสร้างแบบจำลองการควบคุมกระบวนการสำหรับการบำบัดสารละลายฟลูออรีนสูงโดยใช้สารดูดซับนาโน MA ของแร่ธาตุหายาก

3.2 ตัวเร่งปฏิกิริยา

3.2.1 การปฏิรูปมีเทนแบบแห้ง

ธาตุหายากสามารถปรับความเป็นกรด (เบส) ของวัสดุที่มีรูพรุน เพิ่มช่องว่างของออกซิเจน และสังเคราะห์ตัวเร่งปฏิกิริยาที่มีการกระจายสม่ำเสมอ ขนาดนาโนเมตร และความเสถียร มักใช้เพื่อรองรับโลหะมีค่าและโลหะทรานซิชันเพื่อเร่งปฏิกิริยาการเกิดมีเทนของ CO2 ในปัจจุบัน วัสดุเมโสพรอสที่ดัดแปลงด้วยธาตุหายากกำลังพัฒนาไปสู่การปฏิรูปแห้งด้วยมีเทน (MDR) การย่อยสลาย VOC ด้วยโฟโตแคทาไลติก และการทำให้ก๊าซไอเสียบริสุทธิ์ เมื่อเปรียบเทียบกับโลหะมีค่า (เช่น Pd, Ru, Rh เป็นต้น) และโลหะทรานซิชันอื่นๆ (เช่น Co, Fe เป็นต้น) ตัวเร่งปฏิกิริยา Ni/Al2O3 ถูกใช้กันอย่างแพร่หลายเนื่องจากมีกิจกรรมเร่งปฏิกิริยาและการคัดเลือกที่สูงกว่า มีความเสถียรสูง และต้นทุนต่ำสำหรับมีเทน อย่างไรก็ตาม การเผาผนึกและการสะสมคาร์บอนของอนุภาคนาโน Ni บนพื้นผิวของ Ni/Al2O3 นำไปสู่การปิดการใช้งานตัวเร่งปฏิกิริยาอย่างรวดเร็ว ดังนั้น จึงจำเป็นต้องเพิ่มตัวเร่งปฏิกิริยา ปรับเปลี่ยนตัวพาตัวเร่งปฏิกิริยา และปรับปรุงเส้นทางการเตรียมสารเพื่อปรับปรุงกิจกรรมของตัวเร่งปฏิกิริยา ความเสถียร และความต้านทานการไหม้ โดยทั่วไป ออกไซด์ของธาตุหายากสามารถใช้เป็นโปรโมเตอร์เชิงโครงสร้างและอิเล็กทรอนิกส์ในตัวเร่งปฏิกิริยาที่ไม่เป็นเนื้อเดียวกันได้ และ CeO2 จะช่วยปรับปรุงการกระจายตัวของ Ni และเปลี่ยนคุณสมบัติของโลหะ Ni ผ่านปฏิสัมพันธ์ระหว่างโลหะกับตัวรองรับที่แข็งแกร่ง

MA ถูกใช้กันอย่างแพร่หลายเพื่อเพิ่มการกระจายตัวของโลหะ และให้การยับยั้งโลหะที่มีฤทธิ์เพื่อป้องกันการเกาะตัวกัน La2O3 ที่มีความจุในการกักเก็บออกซิเจนสูงจะช่วยเพิ่มความต้านทานต่อคาร์บอนในกระบวนการแปลง และ La2O3 ส่งเสริมการกระจายตัวของ Co บนอะลูมินาที่มีรูพรุนขนาดกลาง ซึ่งมีกิจกรรมการปฏิรูปและความยืดหยุ่นสูง โปรโมเตอร์ La2O3 จะเพิ่มกิจกรรม MDR ของตัวเร่งปฏิกิริยา Co/MA และเฟส Co3O4 และ CoAl2O4 จะก่อตัวขึ้นบนพื้นผิวตัวเร่งปฏิกิริยา อย่างไรก็ตาม La2O3 ที่กระจายตัวสูงจะมีเกรนขนาดเล็กขนาด 8 นาโนเมตร~10 นาโนเมตร ในกระบวนการ MDR ปฏิสัมพันธ์ในสถานะระหว่าง La2O3 และ CO2 ก่อให้เกิดเฟสเมโซของ La2O2CO3 ซึ่งกระตุ้นให้เกิดการกำจัด CxHy บนพื้นผิวตัวเร่งปฏิกิริยาได้อย่างมีประสิทธิภาพ La2O3 ส่งเสริมการลดไฮโดรเจนโดยให้ความหนาแน่นของอิเล็กตรอนสูงขึ้นและเพิ่มช่องว่างออกซิเจนใน 10% Co/MA การเติม La2O3 ช่วยลดพลังงานกระตุ้นที่ชัดเจนของการบริโภค CH4 ดังนั้น อัตราการแปลงของ CH4 จึงเพิ่มขึ้นเป็น 93.7% ที่อุณหภูมิ 1073K K การเติม La2O3 ช่วยปรับปรุงกิจกรรมเร่งปฏิกิริยา ส่งเสริมการลด H2 เพิ่มจำนวนไซต์ที่ใช้งานของ Co0 ผลิตคาร์บอนที่สะสมน้อยลง และเพิ่มช่องว่างของออกซิเจนเป็น 73.3%

Ce และ Pr ได้รับการสนับสนุนบนตัวเร่งปฏิกิริยา Ni/Al2O3 โดยวิธีการชุบด้วยปริมาตรเท่ากันใน Li Xiaofeng หลังจากเติม Ce และ Pr ความเลือกสรรต่อ H2 เพิ่มขึ้นและความเลือกสรรต่อ CO ลดลง MDR ที่ดัดแปลงโดย Pr มีความสามารถเร่งปฏิกิริยาที่ยอดเยี่ยม และความเลือกสรรต่อ H2 เพิ่มขึ้นจาก 64.5% เป็น 75.6% ในขณะที่ความเลือกสรรต่อ CO ลดลงจาก 31.4% Peng Shujing และคณะใช้กรรมวิธีโซลเจล เตรียม MA ที่ดัดแปลงด้วย Ce ด้วยอะลูมิเนียมไอโซโพรพอกไซด์ ตัวทำละลายไอโซโพรพานอล และซีเรียมไนเตรตเฮกซาไฮเดรต พื้นที่ผิวจำเพาะของผลิตภัณฑ์เพิ่มขึ้นเล็กน้อย การเติม Ce ลดการรวมตัวของอนุภาคนาโนที่มีลักษณะคล้ายแท่งบนพื้นผิว MA กลุ่มไฮดรอกซิลบางกลุ่มบนพื้นผิวของ γ-Al2O3 ถูกปกคลุมด้วยสารประกอบ Ce เป็นหลัก เสถียรภาพทางความร้อนของ MA ได้รับการปรับปรุง และไม่มีการเปลี่ยนแปลงเฟสผลึกเกิดขึ้นหลังจากการเผาที่ 1,000℃ เป็นเวลา 10 ชั่วโมง Wang Baowei และคณะได้เตรียมวัสดุ MA CeO2-Al2O4 โดยวิธีการตกตะกอนร่วม CeO2 ที่มีเมล็ดเล็ก ๆ ในรูปลูกบาศก์กระจายอย่างสม่ำเสมอในอะลูมินา หลังจากรองรับ Co และ Mo บน CeO2-Al2O4 ปฏิสัมพันธ์ระหว่างอะลูมินาและส่วนประกอบที่ใช้งาน Co และ Mo ได้รับการยับยั้งอย่างมีประสิทธิภาพโดย CEO2

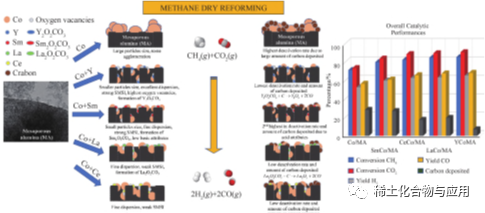

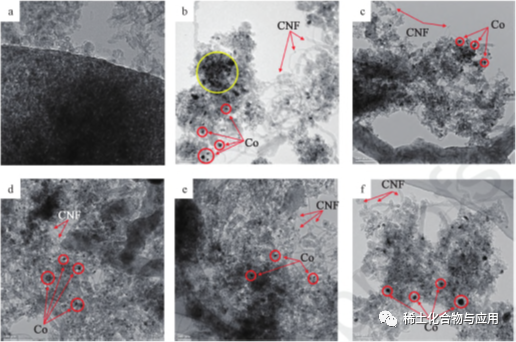

โปรโมเตอร์ของธาตุหายาก (La, Ce, y และ Sm) จะรวมกับตัวเร่งปฏิกิริยา Co/MA สำหรับ MDR และกระบวนการดังกล่าวแสดงไว้ในรูปที่ 3 โปรโมเตอร์ของธาตุหายากสามารถปรับปรุงการกระจายตัวของ Co บนตัวพา MA และยับยั้งการรวมตัวของอนุภาค Co ยิ่งขนาดอนุภาคเล็กลงเท่าใด ปฏิสัมพันธ์ระหว่าง Co-MA ก็จะยิ่งแข็งแกร่งขึ้นเท่านั้น ความสามารถในการเร่งปฏิกิริยาและการหลอมในตัวเร่งปฏิกิริยา YCo/MA ก็จะยิ่งแข็งแกร่งขึ้นเท่านั้น และโปรโมเตอร์หลายตัวก็มีผลดีต่อกิจกรรม MDR และการสะสมคาร์บอน รูปที่ 4 คือ HRTEM iMAge หลังจากการบำบัด MDR ที่ 1023K, Co2: ch4: N2 = 1 ∶ 1 ∶ 3.1 เป็นเวลา 8 ชั่วโมง อนุภาค Co มีอยู่ในรูปของจุดดำ ในขณะที่ตัวพา MA มีอยู่ในรูปของสีเทา ซึ่งขึ้นอยู่กับความแตกต่างของความหนาแน่นของอิเล็กตรอน ในภาพ HRTEM ที่มี Co/MA 10% (รูปที่ 4b) จะสังเกตเห็นการรวมตัวของอนุภาคโลหะ Co บนตัวพา ma การเติมโปรโมเตอร์ธาตุหายากจะลดขนาดอนุภาค Co ลงเหลือ 11.0nm~12.5nm YCo/MA มีปฏิสัมพันธ์ระหว่าง Co-MA อย่างรุนแรง และประสิทธิภาพการเผาผนึกดีกว่าตัวเร่งปฏิกิริยาอื่นๆ นอกจากนี้ ตามที่แสดงในรูปที่ 4b ถึง 4f จะเกิดนาโนไวร์คาร์บอนกลวง (CNF) บนตัวเร่งปฏิกิริยา ซึ่งจะสัมผัสกับการไหลของก๊าซและป้องกันไม่ให้ตัวเร่งปฏิกิริยาไม่ทำงาน

รูปที่ 3 ผลของการเพิ่มธาตุหายากต่อคุณสมบัติทางกายภาพและเคมี และประสิทธิภาพการเร่งปฏิกิริยา MDR ของตัวเร่งปฏิกิริยา Co/MA

3.2.2 ตัวเร่งปฏิกิริยาการดีออกซิเดชัน

Fe2O3/Meso-CeAl ซึ่งเป็นตัวเร่งปฏิกิริยาการดีออกซิไดซ์ที่มีพื้นฐานมาจาก Fe ที่มีการเจือปน Ce ถูกเตรียมขึ้นโดยการดีไฮโดรจิเนชันแบบออกซิเดชันของ 1-บิวทีนโดยมี CO2 เป็นสารออกซิไดซ์อ่อน และถูกใช้ในการสังเคราะห์ 1,3-บิวทาไดอีน (BD) Ce ถูกกระจายตัวในเมทริกซ์อะลูมินาอย่างมาก และ Fe2O3/meso ถูกกระจายตัวในเมทริกซ์อะลูมินาอย่างมาก ตัวเร่งปฏิกิริยา Fe2O3/Meso-CeAl-100 ไม่เพียงแต่มีสปีชีส์เหล็กที่กระจายตัวในระดับสูงและมีโครงสร้างที่ดีเท่านั้น แต่ยังมีความสามารถในการกักเก็บออกซิเจนที่ดีอีกด้วย จึงสามารถดูดซับและกระตุ้น CO2 ได้ดี ดังที่แสดงในภาพที่ 5 ภาพ TEM แสดงให้เห็นว่า Fe2O3/Meso-CeAl-100 เป็นแบบปกติ แสดงให้เห็นว่าโครงสร้างช่องคล้ายหนอนของ MesoCeAl-100 นั้นหลวมและมีรูพรุน ซึ่งเป็นประโยชน์ต่อการกระจายตัวของส่วนประกอบที่ใช้งาน ในขณะที่ Ce ที่กระจายตัวในระดับสูงนั้นถูกเจือปนในเมทริกซ์อะลูมินาได้สำเร็จ วัสดุเคลือบตัวเร่งปฏิกิริยาโลหะมีค่าที่เป็นไปตามมาตรฐานการปล่อยมลพิษต่ำเป็นพิเศษของยานยนต์มีโครงสร้างรูพรุนที่พัฒนาแล้ว มีเสถียรภาพทางความร้อนใต้พิภพที่ดี และความจุในการกักเก็บออกซิเจนขนาดใหญ่

3.2.3 ตัวเร่งปฏิกิริยาสำหรับยานพาหนะ

สารประกอบแร่ธาตุหายากที่มีฐานเป็นอะลูมิเนียมควอเทอร์นารีที่รองรับ Pd-Rh ได้แก่ AlCeZrTiOx และ AlLaZrTiOx เพื่อให้ได้วัสดุเคลือบตัวเร่งปฏิกิริยาในยานยนต์ สารประกอบแร่ธาตุหายากที่มีฐานเป็นอะลูมิเนียมเมโสพรุน Pd-Rh/ALC สามารถใช้เป็นตัวเร่งปฏิกิริยาการฟอกไอเสียของรถยนต์ CNG ได้สำเร็จโดยมีความทนทานดี และประสิทธิภาพการแปลงของ CH4 ซึ่งเป็นองค์ประกอบหลักของก๊าซไอเสียของรถยนต์ CNG สูงถึง 97.8% ใช้หลักการไฮโดรเทอร์มอลแบบขั้นตอนเดียวในการเตรียมวัสดุคอมโพสิตแร่ธาตุหายากดังกล่าวเพื่อให้ประกอบตัวเองได้ มีการสังเคราะห์สารตั้งต้นเมโสพรุนที่มีสถานะกึ่งเสถียรและการรวมตัวสูง และการสังเคราะห์ RE-Al สอดคล้องกับแบบจำลองของ "หน่วยการเจริญเติบโตแบบผสม" จึงทำให้สามารถฟอกไอเสียของรถยนต์ได้จริงด้วยตัวแปลงเร่งปฏิกิริยาสามทางที่ติดตั้งหลังท่อไอเสีย

รูปที่ 4 ภาพ HRTEM ของ ma (a), Co/ MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) และ SmCo/MA(f)

รูปที่ 5 ภาพ TEM (A) และแผนภาพองค์ประกอบ EDS (b,c) ของ Fe2O3/Meso-CeAl-100

3.3 ประสิทธิภาพการส่องสว่าง

อิเล็กตรอนของธาตุหายากสามารถถูกกระตุ้นได้ง่ายเพื่อเปลี่ยนผ่านระหว่างระดับพลังงานที่แตกต่างกันและเปล่งแสง ไอออนของธาตุหายากมักใช้เป็นตัวกระตุ้นในการเตรียมวัสดุเรืองแสง ไอออนของธาตุหายากสามารถโหลดบนพื้นผิวของไมโครสเฟียร์กลวงอะลูมิเนียมฟอสเฟตได้โดยวิธีการตกตะกอนร่วมและวิธีการแลกเปลี่ยนไอออน และสามารถเตรียมวัสดุเรืองแสง AlPO4∶RE(La,Ce,Pr,Nd) ได้ ความยาวคลื่นเรืองแสงอยู่บริเวณใกล้รังสีอัลตราไวโอเลต MA ถูกทำให้เป็นฟิล์มบางเนื่องจากความเฉื่อย ค่าคงที่ไดอิเล็กตริกต่ำ และสภาพนำไฟฟ้าต่ำ ซึ่งทำให้สามารถนำไปใช้กับอุปกรณ์ไฟฟ้าและออปติก ฟิล์มบาง สิ่งกีดขวาง เซ็นเซอร์ ฯลฯ นอกจากนี้ยังสามารถใช้สำหรับการตอบสนองการตรวจจับผลึกโฟโตนิกแบบมิติเดียว การสร้างพลังงาน และการเคลือบป้องกันการสะท้อนแสง อุปกรณ์เหล่านี้เป็นฟิล์มซ้อนกันที่มีความยาวเส้นทางแสงที่แน่นอน ดังนั้นจึงจำเป็นต้องควบคุมดัชนีการหักเหของแสงและความหนา ปัจจุบัน ไททาเนียมไดออกไซด์และเซอร์โคเนียมออกไซด์ที่มีดัชนีการหักเหของแสงสูงและซิลิกอนไดออกไซด์ที่มีดัชนีการหักเหของแสงต่ำมักใช้ในการออกแบบและสร้างอุปกรณ์ดังกล่าว ช่วงความพร้อมใช้งานของวัสดุที่มีคุณสมบัติทางเคมีพื้นผิวที่แตกต่างกันได้ขยายออกไป ซึ่งทำให้สามารถออกแบบเซนเซอร์โฟตอนขั้นสูงได้ การนำฟิล์ม MA และออกซีไฮดรอกไซด์มาใช้ในการออกแบบอุปกรณ์ออปติกแสดงให้เห็นถึงศักยภาพที่ยิ่งใหญ่ เนื่องจากดัชนีการหักเหของแสงนั้นใกล้เคียงกับซิลิกอนไดออกไซด์ แต่คุณสมบัติทางเคมีนั้นแตกต่างกัน

3.4 เสถียรภาพทางความร้อน

เมื่ออุณหภูมิเพิ่มขึ้น การเผาผนึกส่งผลกระทบอย่างรุนแรงต่อผลการใช้งานของตัวเร่งปฏิกิริยา MA และพื้นที่ผิวจำเพาะจะลดลง และเฟสผลึก γ-Al2O3 จะเปลี่ยนเป็นเฟส δ และ θ ถึง χ วัสดุแรร์เอิร์ธมีเสถียรภาพทางเคมีและเสถียรภาพทางความร้อนที่ดี ปรับตัวได้ดี และเป็นวัตถุดิบที่หาได้ง่ายและราคาถูก การเติมธาตุแรร์เอิร์ธสามารถปรับปรุงเสถียรภาพทางความร้อน ความต้านทานการเกิดออกซิเดชันที่อุณหภูมิสูง และคุณสมบัติเชิงกลของตัวพา และปรับความเป็นกรดของพื้นผิวของตัวพา La และ Ce เป็นธาตุดัดแปลงที่ใช้และศึกษากันทั่วไปมากที่สุด Lu Weiguang และคนอื่นๆ พบว่าการเติมธาตุแรร์เอิร์ธสามารถป้องกันการแพร่กระจายของอนุภาคอะลูมินาได้อย่างมีประสิทธิภาพ La และ Ce ปกป้องกลุ่มไฮดรอกซิลบนพื้นผิวของอะลูมินา ยับยั้งการเผาผนึกและการเปลี่ยนเฟส และลดความเสียหายจากอุณหภูมิสูงต่อโครงสร้างเมโสพรอส อะลูมินาที่เตรียมไว้ยังคงมีพื้นที่ผิวจำเพาะและปริมาตรรูพรุนสูง อย่างไรก็ตาม ธาตุแรร์เอิร์ธมากเกินไปหรือไม่มากพอจะลดเสถียรภาพทางความร้อนของอะลูมินา Li Yanqiu และคณะได้เติม La2O3 5% ลงใน γ-Al2O3 ซึ่งช่วยเพิ่มเสถียรภาพทางความร้อนและเพิ่มปริมาตรรูพรุนและพื้นที่ผิวจำเพาะของตัวพาอะลูมินา ดังที่เห็นได้จากรูปที่ 6 การเติม La2O3 ลงใน γ-Al2O3 ช่วยเพิ่มเสถียรภาพทางความร้อนของตัวพาคอมโพสิตธาตุหายาก

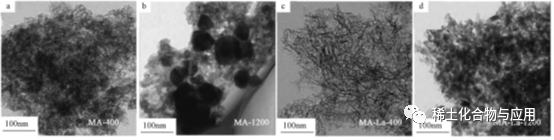

ในกระบวนการเจืออนุภาคเส้นใยนาโนด้วย La เป็น MA พื้นที่ผิว BET และปริมาตรรูพรุนของ MA-La จะสูงกว่าของ MA เมื่ออุณหภูมิการอบด้วยความร้อนเพิ่มขึ้น และการเจือด้วย La มีผลชะลอการเผาที่อุณหภูมิสูงอย่างเห็นได้ชัด ดังที่แสดงในรูปที่ 7 เมื่ออุณหภูมิเพิ่มขึ้น La จะยับยั้งปฏิกิริยาของการเจริญเติบโตของเมล็ดพืชและการเปลี่ยนเฟส ในขณะที่รูปที่ 7a และ 7c แสดงการสะสมของอนุภาคเส้นใยนาโน ในรูปที่ 7b เส้นผ่านศูนย์กลางของอนุภาคขนาดใหญ่ที่ผลิตโดยการเผาที่ 1200℃ อยู่ที่ประมาณ 100 นาโนเมตร ซึ่งแสดงถึงการเผาที่สำคัญของ MA นอกจากนี้ เมื่อเปรียบเทียบกับ MA-1200 แล้ว MA-La-1200 จะไม่รวมตัวหลังจากการอบด้วยความร้อน ด้วยการเติม La อนุภาคเส้นใยนาโนจึงมีความสามารถในการเผาที่ดีขึ้น แม้ในอุณหภูมิการเผาที่สูงกว่า La ที่ถูกเจือยังคงกระจายตัวสูงบนพื้นผิว MA MA ที่ดัดแปลงโดย La สามารถใช้เป็นพาหะของตัวเร่งปฏิกิริยา Pd ในปฏิกิริยาออกซิเดชัน C3H8 ได้

รูปที่ 6 แบบจำลองโครงสร้างของการเผาผนึกอะลูมินาที่มีและไม่มีธาตุหายาก

รูปที่ 7 ภาพ TEM ของ MA-400 (a), MA-1200(b), MA-La-400(c) และ MA-La-1200(d)

4 บทสรุป

ความคืบหน้าของการเตรียมและการใช้งานฟังก์ชันของวัสดุ MA ที่ดัดแปลงจากแรร์เอิร์ธ ได้รับการแนะนำ MA ที่ดัดแปลงจากแรร์เอิร์ธได้รับการใช้กันอย่างแพร่หลาย แม้ว่าจะมีการวิจัยมากมายเกี่ยวกับการใช้ตัวเร่งปฏิกิริยา ความเสถียรทางความร้อน และการดูดซับ แต่สารหลายชนิดมีต้นทุนสูง ปริมาณการเจือปนต่ำ การเรียงลำดับไม่ดี และยากต่อการนำไปใช้ในอุตสาหกรรม งานต่อไปนี้จำเป็นต้องทำในอนาคต: ปรับองค์ประกอบและโครงสร้างของ MA ที่ดัดแปลงจากแรร์เอิร์ธให้เหมาะสม เลือกกระบวนการที่เหมาะสม ตอบสนองการพัฒนาฟังก์ชัน สร้างแบบจำลองการควบคุมกระบวนการตามกระบวนการฟังก์ชันเพื่อลดต้นทุนและบรรลุการผลิตในอุตสาหกรรม เพื่อเพิ่มข้อได้เปรียบของทรัพยากรแรร์เอิร์ธของจีนให้สูงสุด เราควรสำรวจกลไกของการดัดแปลง MA ที่ดัดแปลงจากแรร์เอิร์ธ ปรับปรุงทฤษฎีและกระบวนการในการเตรียม MA ที่ดัดแปลงจากแรร์เอิร์ธ

โครงการทุน: โครงการนวัตกรรมโดยรวมด้านวิทยาศาสตร์และเทคโนโลยีของมณฑลส่านซี (2011KTDZ01-04-01); โครงการวิจัยทางวิทยาศาสตร์พิเศษของมณฑลส่านซี 2019 (19JK0490); โครงการวิจัยทางวิทยาศาสตร์พิเศษ 2020 ของวิทยาลัย Huaqing มหาวิทยาลัยสถาปัตยกรรมและเทคโนโลยีซีอาน (20KY02)

แหล่งที่มา : แร่หายาก

เวลาโพสต์ : 04-07-2022